在高速运转的造纸生产线上,靴压站承担着稳定纸幅质量、提升脱水效率的关键作用。然而在实际运维中,润滑油中的磨损颗粒却常常成为潜藏的“隐形杀手”,引发部件异常磨损、密封失效甚至整机停机。依赖传统离线检测时,问题往往已发展到不可逆阶段,错过最佳处理窗口。

为解决这一痛点,智火柴在线油液监测方案通过实时监测油液中磨损颗粒的变化趋势,让靴压站从“事后维修”迈向“预测性维护”。以下 3 大核心监测指标,正是实现少停机、高可靠运行的关键。

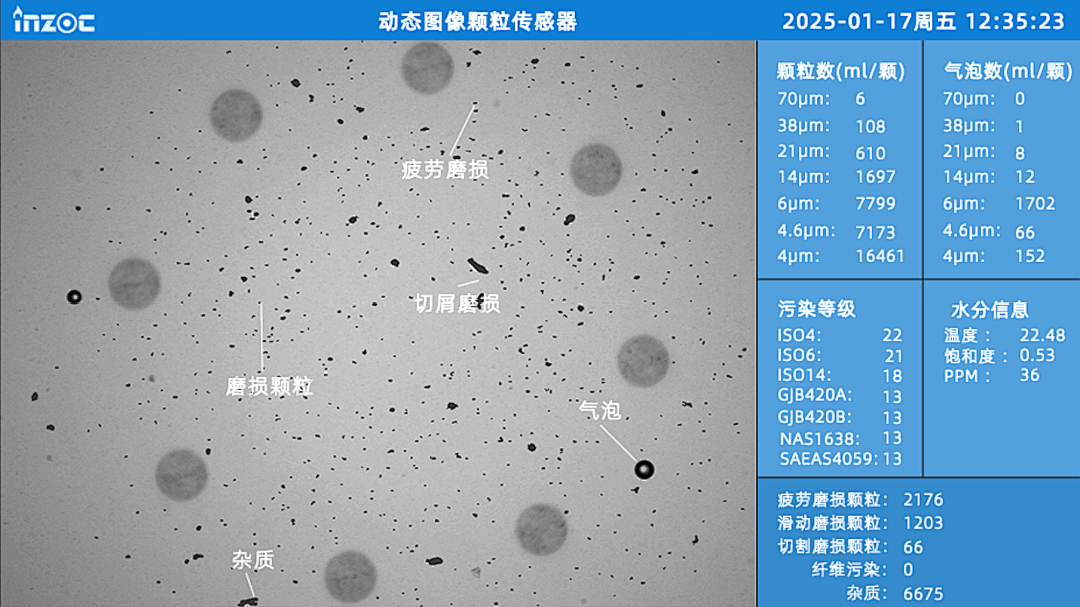

1. 颗粒数量与尺寸分布 —— 快速判断污染等级与磨损趋势

颗粒数量与尺寸是反映系统磨损程度的最直观指标。

造纸车间粉尘多、湿度高、环境复杂,一旦粉尘侵入或部件磨损加剧,颗粒将在油液循环中不断刮伤靴压辊、轴承等核心部件,对设备寿命造成加速损害。

智火柴在线油液监测系统基于 ISO 4406 清洁度标准,实时统计不同粒径颗粒数量,并在异常超限时自动预警:

• 小颗粒持续升高:提示油液过滤效率下降或密封老化

• 大颗粒突增:往往对应轴承剥落、齿轮卡滞等严重磨损

行业案例:

福建某纸业正是通过该指标发现液压系统颗粒急剧升高,及时更换滤芯,成功避免了靴压站突发停机事故。

2. 颗粒形态与硬度 —— 直观识别磨损类型,找准故障源头

仅依靠颗粒数量无法判断磨损性质,而颗粒形态和硬度则是识别故障类型的重要“证据”。

不同磨损模式对应的颗粒特征明显:

• 尖锐、棱角分明的硬质颗粒:多源于切削磨损或外部粉尘侵入,易导致三体磨损

• 圆形或球状颗粒:为典型的滚动接触疲劳磨损信号,往往与轴承过载或温升过高相关

智火柴动态图像颗粒传感器可实时捕捉颗粒形状特征,通过 AI 故障模式库智能比对,迅速判断故障类型与严重程度,为运维提供更精准的维修方向。

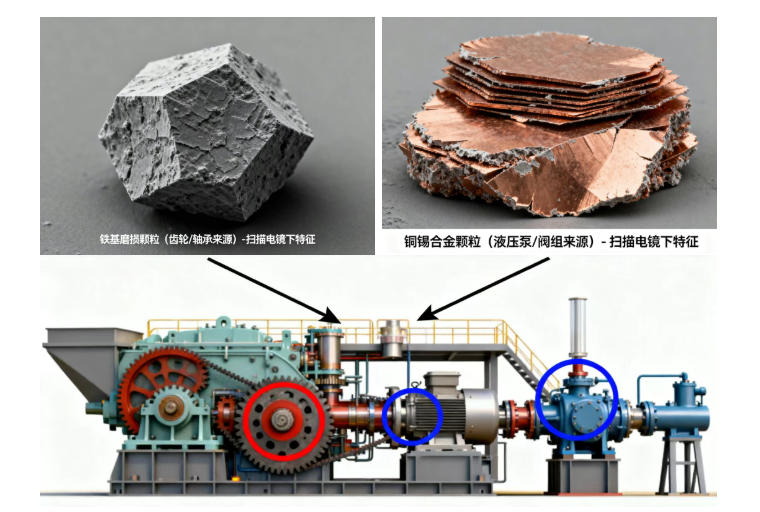

3. 金属颗粒成分分析 —— 明确磨损部件,避免盲目检修

金属颗粒的成分可以直接“指认”磨损的部件,是靴压站精准维护中最具价值的诊断指标之一。

不同部件对应不同材质:

• 铁基颗粒升高:多指向齿轮、轴承、转动部件磨损

• 铜、锡颗粒增多:提示液压泵或阀组等铜合金部件存在磨损风险

结合历史金属元素趋势变化,智火柴系统能够提前 2~4 周预测潜在故障,让运维人员有充足的准备时间,避免盲目停机检修。

智火柴在线油液监测——让靴压站运维从“经验”走向“数据驱动”

通过对上述 3 个核心磨损颗粒指标的持续监测,智火柴在线油液监测方案可为造纸厂靴压站构建一套实时、精准的健康管理体系:

• 减少超过 60% 的非计划停机

• 提前预警关键部件磨损风险

• 延长换油周期,降低油耗成本

• 提升靴压站整体运行可靠性与使用寿命

对于追求高效率、高稳定性的造纸企业而言,在线油液监测已从“加分项”变为“必选项”。

智慧润滑为您提供:在线监测油液磨损颗粒传感器解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【在线监测油液磨损颗粒传感器】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。