在工业设备向高负载、高精度、长周期运行发展的背景下,工业流体状态监测正从“事后分析”走向“实时感知”。尤其是在液压系统、润滑系统、液冷系统等场景中,气泡(含气)与清洁度(颗粒污染)已被公认为诱发系统失效的两大关键风险源。

围绕“如何在线检测气泡和清洁度”,行业形成了从超声检测到光学成像的多种技术路径。本文将系统梳理主流检测传感器类型及其应用特点,并结合智火柴在光学检测领域的代表产品——IFD-3 动态图像颗粒传感器,解析当前工业流体监测的技术演进趋势。

一、为什么气泡和清洁度必须同步监测?

在实际工况中,气泡与颗粒污染往往并非孤立存在,而是相互耦合:

气泡问题

• 导致液压系统响应滞后、压力波动

• 引发气蚀、噪声及元件表面冲蚀

• 加速油液氧化与性能衰减

清洁度问题

• 固体颗粒是阀卡滞、泵磨损、轴承早期失效的主要诱因

• 微小颗粒在高精密系统中即可造成致命影响

因此,同时获取气泡数量、颗粒尺寸、浓度及类型信息,已成为现代工业流体监测的核心需求。

二、检测气泡与清洁度的主流传感器类型

1. 超声波气泡传感器

技术原理:

利用超声波在液体与气体中传播特性差异,通过回波衰减或声速变化判断气泡存在。

特点与应用:

• 适合检测气泡有无及相对变化趋势

• 对油液颜色、污染不敏感

• 难以区分气泡尺寸分布,无法获取颗粒信息

典型应用:

液压站回油管路、冷却回路气蚀预警

2. 电容 / 介电式传感器

技术原理:

基于气体、油液介电常数差异,检测介质变化。

特点与应用:

• 结构简单、成本较低

• 对油品成分、温度变化敏感

• 难以适应多污染源复杂工况

3. 激光遮光式颗粒计数器

技术原理:

通过颗粒遮挡激光光束产生的信号变化,统计颗粒数量并换算清洁度等级。

特点与应用:

• 可输出 ISO 4406、NAS 1638 等标准结果

• 对气泡极为敏感,易将气泡误判为颗粒

• 无法识别颗粒形貌与污染来源

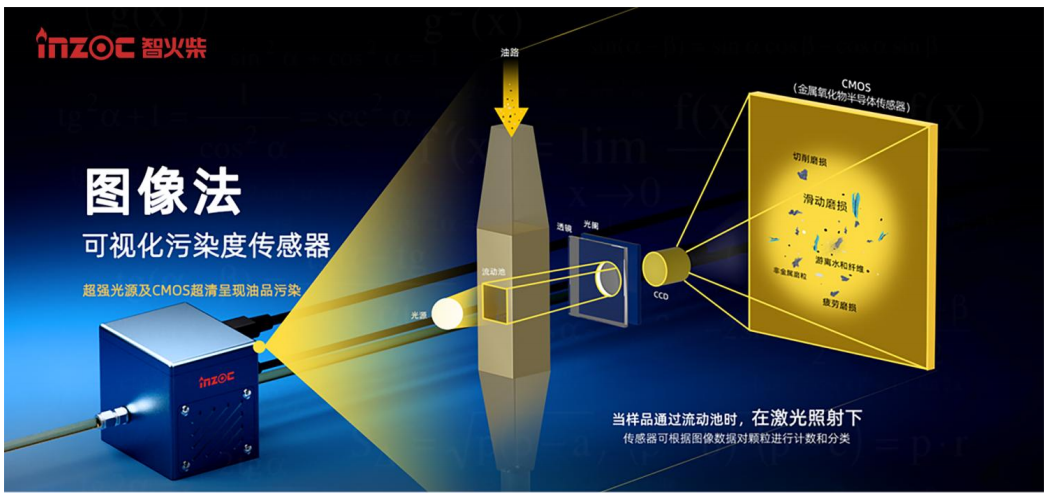

4. 光学动态图像传感器(发展趋势)

随着工业系统对数据可信度与可解释性要求的提升,单一信号型传感器已难以满足需求,动态图像光学检测技术逐渐成为高端应用的优选方案。

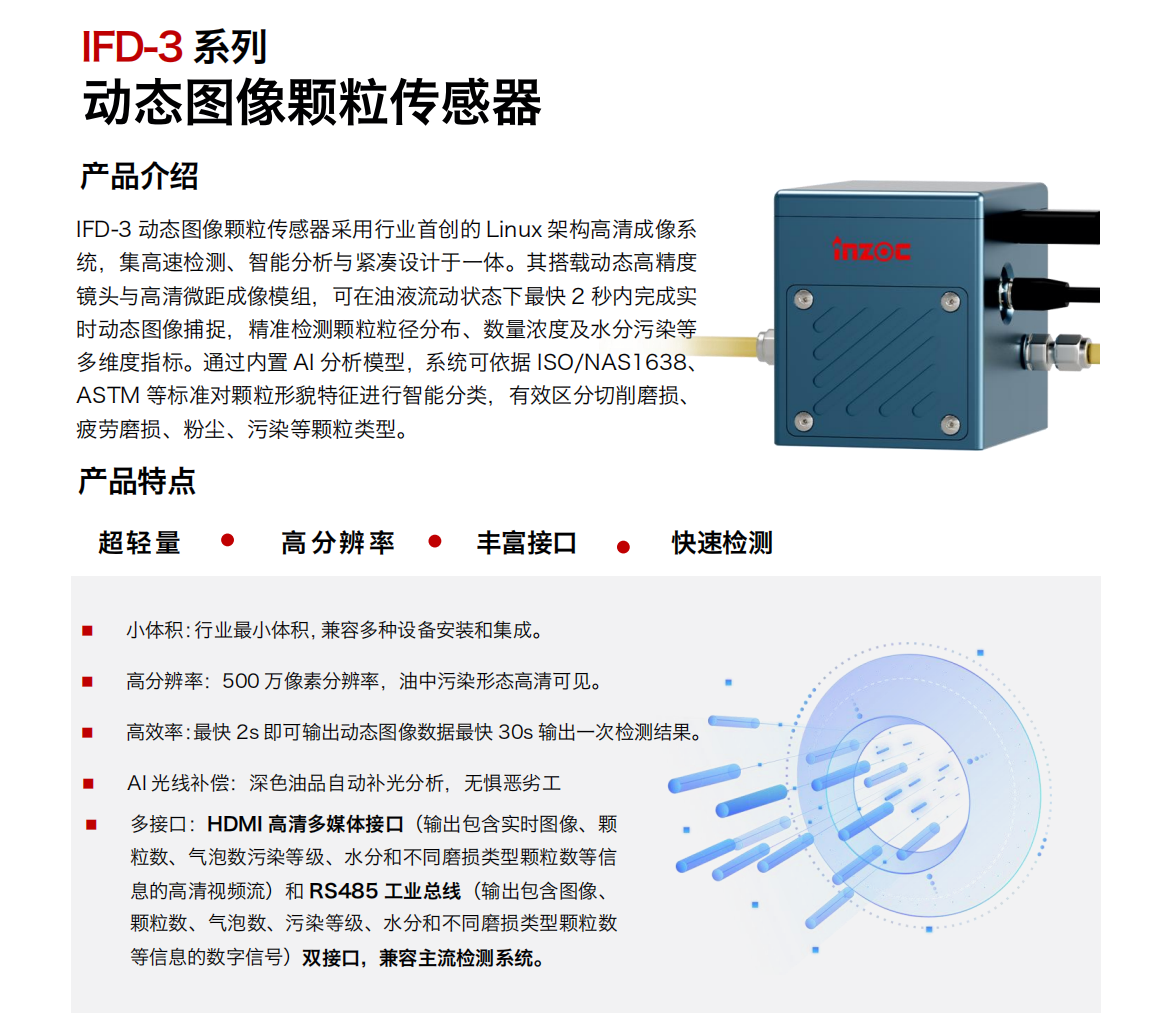

三、IFD-3 动态图像颗粒传感器:光学检测的进阶形态

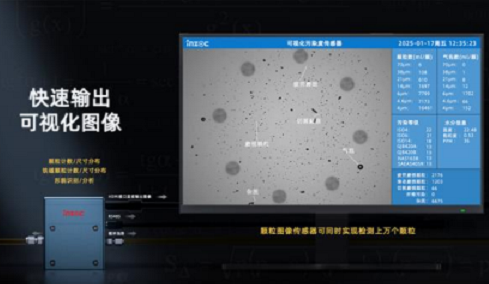

作为智火柴在工业油液监测领域的代表性产品,IFD-3 动态图像颗粒传感器基于光学成像与智能分析融合设计,实现了对颗粒、气泡与水分污染的多维度同步监测。

1. 核心技术优势

• 行业首创 Linux 架构高清成像系统

在油液流动状态下,最快 2 秒完成动态图像捕捉,实现真正的在线监测。

• 500 万像素高清微距成像

油中颗粒、气泡形态清晰可见,避免“黑箱式”数据输出。

• AI 智能分析模型

内置 AI 分析模型,可依据 ISO / NAS 1638 / ASTM 等标准,对颗粒进行智能分类,有效区分:切削磨损、疲劳磨损、粉尘污染、外来杂质

• 气泡与颗粒有效区分

通过形貌特征识别,显著降低传统光学传感器“气泡误判为颗粒”的问题。

2. 面向复杂工况的工程化设计

• 小体积设计:行业最小体积,适合主路、旁路及集成式设备安装

• AI 光线补偿:深色油品自动补光分析,适应高污染、低透光工况

• 高效率输出:最快 2s 输出动态图像、最快 30s 输出完整检测结果

• 多接口通信:

HDMI:输出包含实时图像、颗粒数、气泡数、污染等级、水分及磨损类型的高清视频流

RS485:输出标准化数字信号,便于接入 PLC、DCS、智能运维平台

四、典型工业应用场景

1. 液压与润滑系统在线监测

实时识别气蚀风险、异常磨损与污染源变化。

2. 液冷系统与高算力设备

对冷却介质清洁度和气泡进行高频监测,保障长期稳定运行。

3. 风电、冶金、矿山等重载装备

在高振动、高污染环境下,实现可靠的油液状态可视化监测。

五、从“有没有”到“看得清、分得准”

从超声到光学,工业流体监测技术的演进,本质上是从定性判断向定量、可解释、可追溯发展的过程。

以 IFD-3 动态图像颗粒传感器为代表的新一代光学检测方案,不仅解决了“测不准、分不清”的行业痛点,也为智能运维和预测性维护提供了更高质量的数据基础。

对于正在推进设备智能化、数字化升级的企业而言,选择合适的气泡与清洁度传感器,已不再是成本问题,而是系统可靠性的长期投资。

智慧润滑为您提供:流体清洁度监测传感器解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【流体清洁度监测传感器】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。