一、案例背景

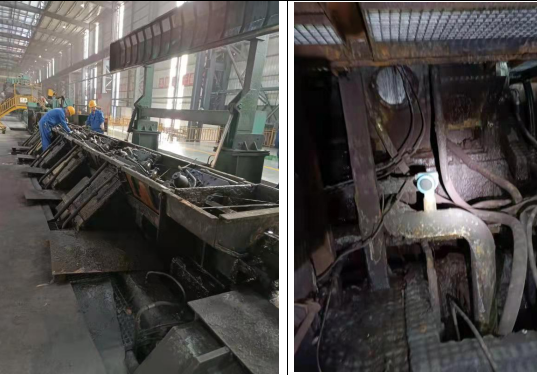

轧机生产线在生产运行过程中易出现油膜轴承进水的问题,当油膜轴承进水后,会降低油品粘度部分油品发生乳化,使得设备建立油膜条件变得苛刻。当系统大量进水后,会使油液大量乳化,甚至严重变质。由于水的侵入和局部缺少润滑,会造成轴承转动过程中的磨损加剧,严重时甚至造成轴承报废。

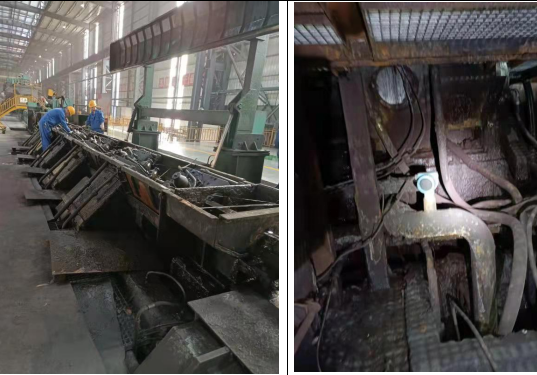

(图1:现场环境)

由于油站系统同时为多架轧机设备供油,通过系统循环,各别轴承的进水会造成整个系统全部含水,使设备进水部位的判断变得较为困难,若不能及时处理将给系统的安全、稳定运行带来隐患。

(图2:油品进水危害曲线)

产线内润滑系统监控主要包含系统压力、液位、温度等数据,这些参数指标的保护对设备的安全使用起着至关重要的作用。但随着企业对生产稳定运行、设备安全管理等需求的提高,依靠现场工程师经验对油膜轴承进水进行定位判断不足之处开始逐渐显现,主要表现在;

1)无法精准判定进水位置;

2)取样监测的时效性差;

3)进水量的多少,缺少数据支撑进行判断;

4)对各油膜轴承进水趋势变化无法准确判断;

二、方案目标

1) 通过建设轧机系统油品在线监测装置,进行数字化的升级改造,实施后提升企业在生产制造环节中对重要关键设备的经济、安全使用信息化应用能力。

2) 通过加装油品含水在线监测装置,解决企业油膜轴承使用过程中进水监测、定位困难,进水趋势无法了解的问题,最终达到提升企业设备润滑管理能力,提高设备安全、经济运行水平,降低现场工程师劳动强度的目的。

3) 根据轧线区域设备进水特性,在粗轧区、精轧区区域设置油液含水监测点,总计15个监测点,包含预精轧机、精轧机、吐丝机回油管路。实现对轧机进水的实时报警、在线定位。油膜轴承含水监测主要监测指标包含温度、含水率、ppm参数指标,系统实时采集上述参数,可根据需要进行单参数或多参数进行趋势分析。

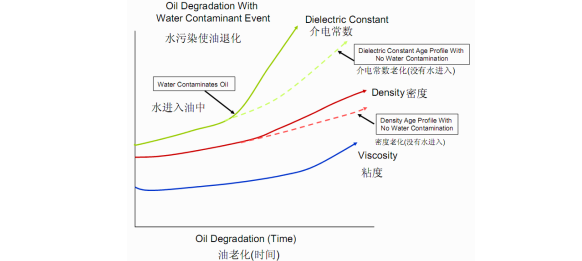

4) 轧机润滑油含水监测系统装置设计采取的是:单点采集/集中传输/上位机显示和控制的方案,实现对润滑系统内单台设备的精确监测,通过对设备回油管油品进行监测,在单个监测单元出现参数异常时系统自动报警,单个监测装置的485通讯集中传输到上位机可实现多点分散监测、远程集中控制的功能,可多点集中监测。

三、方案介绍

3.1方案架构

(图3:方案架构)

1) 预精轧分控系统:接入4路传感器2) 精轧操作侧分控系统:接入5路传感器

3) 精轧传动测分控系统:接入5路传感器

4) 吐丝机分控系统:接入1路传感器

3.2方案实施

① 监测点安装方式如下:根据现场情况在系统管路开孔进行安装

② 供电:一个隔离漏电开关;一个A220隔离供电模块

③ 布线要求:分控箱到传感器安装位置前端和传感器连接端点的15根6芯0.5屏蔽电缆布设。分控箱到主控箱采用4根3芯1.5屏蔽数据线进行通讯。

④ 控制箱安装:主控箱安装在轧机两侧的位置,分控箱安装在4个点位附近

① 实时展示:实时采集显示监测单元测量数据。

② 数据记录:对采集数据进行统一管理,可方便导出EXCEL格式文档。

③ 报警管理功能:系统运行时至少需包含对各个监测单元的监测参数越限监测,发生越限时立即报警,报警值可设置,可作为无人值守的一部分。

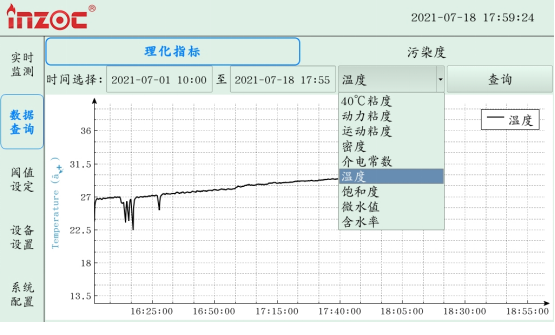

④ 趋势分析:用趋势、等方式正确反映系统中监测参数随时间变化的状态。

⑤ 趋势预测和预警:基于测量数据进行趋势预测,提供故障预警和异常分析结果,提供检修和维护优化建议等。

⑥ 历史数据查询:用户可方便地、有选择的保存监测参数等数据。

功能特点:

(1)水分在线检测,自动报警;

(2)各项检测数据的保存、查询、统计分析;

(3)水分检测数据趋势曲线图表;

(4)主要检测及控制参数个性化设置;

(5)操作简便,参数自动修正、拟合;

(6)上位机提供Modbus 485通讯接口。

3.4传感器参数

| 检测指标 | 含水率、温度、PPM |

| 含水率 | |

| 检测范围 | 0~100%(量程可定制) |

|

检测精度 (23℃典型值) |

±0.03%(最大量程) |

| 分 辨 率 | 0.01% |

| 温度 | |

| 检测范围 | -30~+85 |

|

检测精度 (23℃典型值) |

±0.5℃或±3%(取最大值) |

| 分 辨 率 | 0.01℃ |

四、案例效果

水分监测系统通过实时对轧机的管路油品进行监测,可以动态的进行数据采集,获取到设备工作的状态,对现场的数据实现可视化的采集,大大的减少了在设备管理中的盲区,帮助企业制定科学有效的运维管理,减少非计划停机带来的损失。

在系统发生大量进水、温度异常的情况下,可以快速有效的进行预警,提醒运维人员进行脱水处理,减少非计划停机带来的损失,减少换油的次数,为企业缩减生产运营成本。

在设备运维中,根据在线油液监测系统的模型算法,提出有效且可行的预测性建议,根据建议,协助企业进行预期性脱水、换油、管路维护的科学计划。