在“双碳”政策驱动下,制造业正从粗放式运维迈向节能降耗、预测性维护和数字化工厂建设。设备健康管理成为影响能源利用效率和碳排放的重要环节,而油液状态监测则是其中的关键技术。

作为智能制造的数据基础设施之一,油液传感器正在帮助企业在设备未发生故障前提前感知风险,实现更低能耗、更少停机、更高产能的目标。

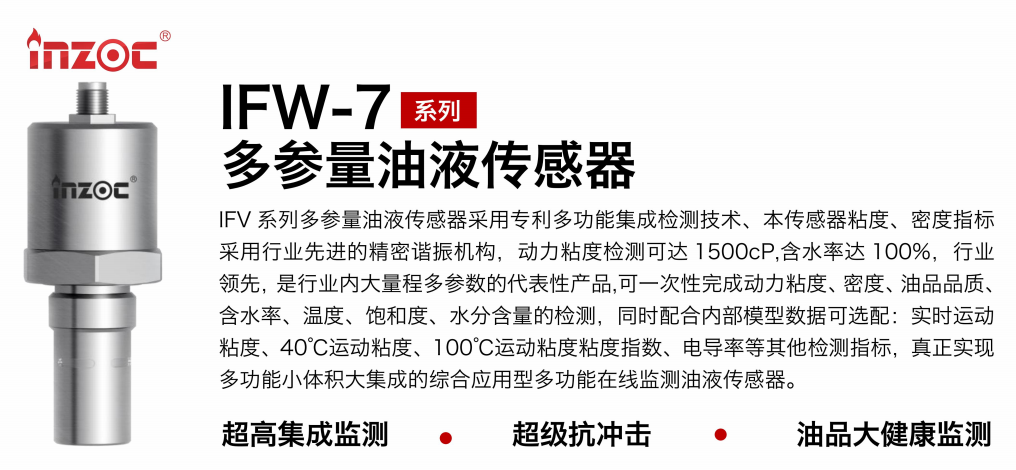

那么,油液传感器到底能监测什么?这些指标对企业有什么价值?今天我们以智火柴科技的 IFV-7 多参量油液传感器 为例,全面解析油液监测的核心指标与应用价值。

一、油液传感器是什么?为什么成为智能工厂必备?

油液传感器是一种用于实时监测润滑油状态、性能和污染情况的在线监测设备,可持续输出数据并接入 PLC、DCS 或云平台,为设备健康管理提供数据依据。

在“双碳”与节能降耗背景下,油液传感器的价值愈发明显:

• 减少能源浪费:**润滑不良会导致能耗提升 5%–15%

• 减少计划外停机:**提前发现磨损风险,避免高额维修成本

• 延长油品寿命:**精准判断换油节点,减少油品浪费

• 推动数字化工厂建设:**形成设备的在线“健康档案”,数据可追溯可分析

油液监测不再只是维护手段,而是企业实现设备资产管理数字化的重要基础。

二、油液传感器能监测什么?三大关键指标全面解析

1. 含水量:影响润滑系统寿命的“隐形杀手”

含水量是油液监测的核心指标之一。微量的水分进入油品,会导致:

• 潤滑膜破坏

• 金属表面腐蚀

• 添加剂失效

• 高温设备油品乳化

像智火柴 IFV-7 多参量油液传感器能够实时监测油品中的水活性、水含量,帮助企业快速识别水分入侵来源(冷却器泄漏、密封不良、环境湿气等),避免故障扩大。

2. 粘度:决定润滑效果与能耗表现

粘度是影响设备摩擦、磨损和能耗的核心参数。粘度异常可能源于:

• 混入杂油

• 高温氧化

• 添加剂损耗

• 进水导致乳化

IFV-7 通过在线测量粘度变化,可帮助工厂提前判断油品是否退化,从而避免:

• 轴承磨损加剧

• 能耗增加

• 润滑油过度消耗

对于需要节能降耗的企业,粘度监测尤为关键。

3. 金属颗粒:评估磨损程度的直接依据

金属颗粒监测是预测性维护的核心,通过分析不同颗粒大小和浓度,可以判断:

• 是否存在异常磨损

• 磨损部位(齿轮/轴承/液压泵)

• 故障的发展阶段

金属颗粒监测传感器可实时监测铁磁与非铁磁颗粒数量,为设备建立磨损趋势图,实现:

• 提前预警

• 精准运维

• 避免计划外停机

这类数据是数字工厂实现设备健康诊断的重要基础数据。

三、IFV-7 多参量油液传感器:全指标在线监测,一站式设备健康守护

结合行业需求,智火柴科技推出的 IFV-7 多参量油液传感器可监测多项关键指标,包括:

• 粘度、密度、温度

• 水活性、水含量

• 介电常数、油品老化度

其核心优势包括:

✔ 多参量集成

一台传感器替代多种分析设备,实现数据同步采集。

✔ 全在线实时监测

无需停机取样,不影响生产节奏。

✔ 支持工业协议,轻松接入工厂数字化系统

可连接 PLC、DCS、边缘网关及云平台。

✔ 高适应性

适用于矿山、电力、钢铁、化工、风电、液压系统等多种场景。

✔ 与“双碳”目标契合

通过提升设备利用率、降低能耗,实现能源管理优化。

四、油液传感器在“双碳”时代的价值:节能降耗从监测油开始

1. 减少润滑失效带来的额外能耗

润滑不良导致摩擦系数升高,使设备能耗显著上升。通过实时监测粘度与污染,能够确保润滑状态始终处于最佳区间。

2. 减少油品浪费,降低碳排放

油品生产与废油处理本身就存在高碳排放,通过精准换油可减少30%–50%浪费。

3. 推动设备预测性维护

减少因故障导致的停机、备件消耗及维护能耗。

4. 为数字化工厂提供设备状态数据底座

油液数据是实现“设备全生命周期管理”的关键输入。

油液监测不仅是维护手段,更是生产效率与能源管理优化的重要工具。

五、油液传感器,让设备管理进入智能化时代

从含水量、粘度到金属颗粒,油液传感器为企业建立了设备内部状态的“可视窗口”。在节能降耗、数字化工厂和双碳政策的共同推动下,油液监测已成为现代工厂不可或缺的技术。

智火柴科技的 IFV-7 多参量油液传感器,凭借全指标在线监测能力,为企业提供更精准、更高效的设备健康管理方案,助力制造业向智能、安全、绿色的方向加速迈进。

智慧润滑为您提供:油液传感器解决方案。对产品感兴趣的话,联系我们给您发送产品资料和报价。

本【油液传感器】能实时在线监测设备机械的润滑油粘度、水分、油品品质、磨损颗粒、污染度清洁度、泄露、温度、密度、饱和度、振动等参数。设备具有消泡、防爆、智能预警等功能。为设备故障停机预测、维修、换油提供依据。大大提高了生产输运的安全性。